Die aktuellen Entwicklungen in der Industrie zeigen, dass zukünftige Produktionsprozesse flexibler werden müssen. Eine hochdynamische Umwelt, hohe Qualitätsansprüche, die Erwartung von kurzfristiger Reaktionsfähigkeit und Lieferbereitschaft bei stetig steigender Variantenvielfalt, stellen Unternehmen vor neue Herausforderungen. Die Antwort der Produktion darauf ist der Aufbau von Smart Factories. Zukunftskonzepte sehen smarte Produktionen vor, die die Kriterien Wandlungsfähigkeit, Nachhaltigkeit und Resilienz erfüllen sollen.

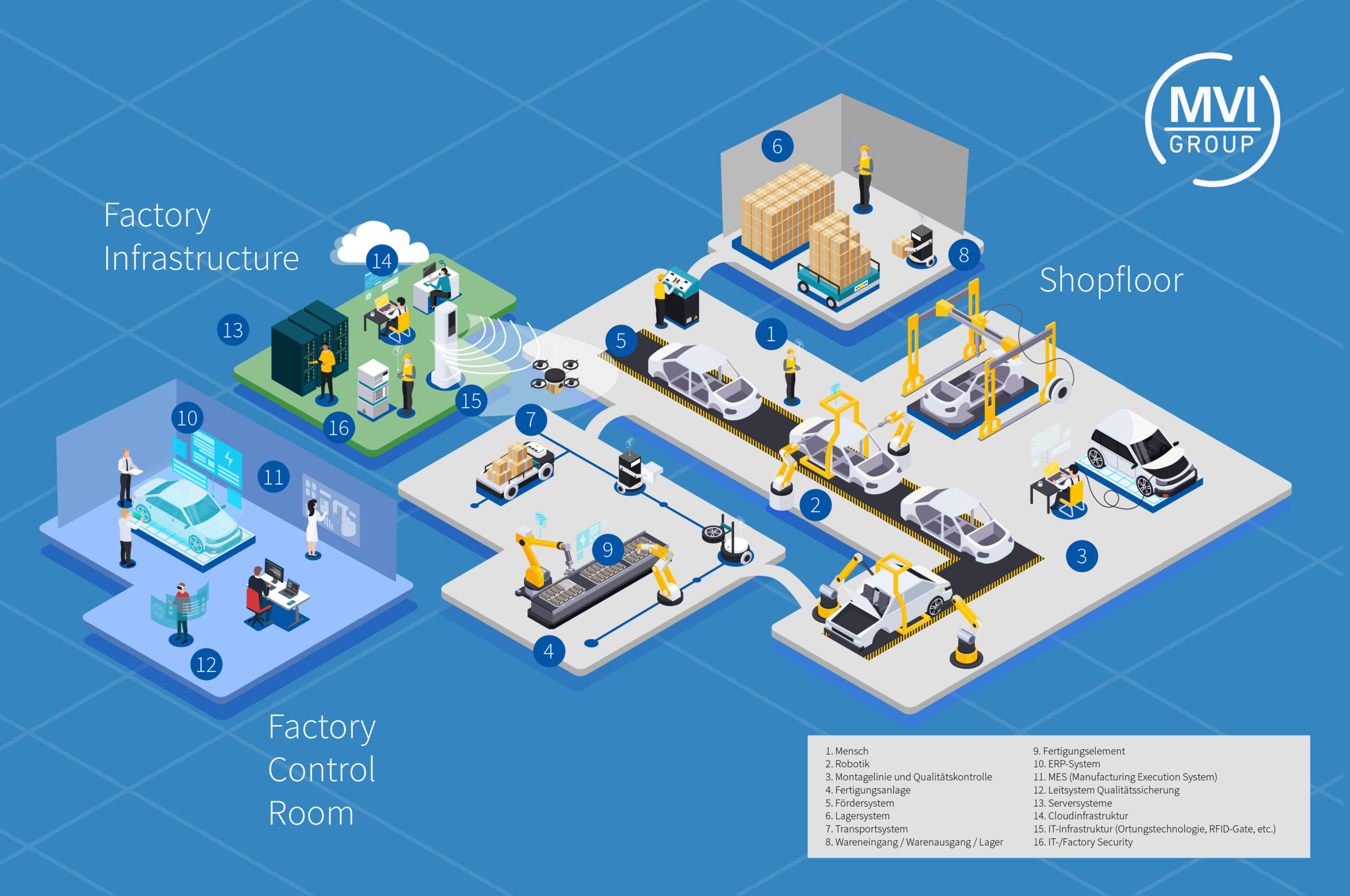

Smart Factory bleibt nicht mehr länger ein Schlagwort, sondern wird zukünftig deutlich an Relevanz gewinnen und zu einem der zentralen Wettbewerbsfaktoren produzierender Unternehmen werden. Im Kern geht es bei diesem Gedanken um die Entwicklung und Umsetzung datenintelligenter Produktionssysteme. Der Schwerpunkt von Smart Factory-Initiativen liegt somit im nächstlogischen Evolutionsschritt: Von der physischen (z.B. Robotik) in Richtung der datenbasierten Automatisierung (z.B. selbst steuernde Geschäftsprozesse). In der Folge werden die drei wesentlichen Systembereiche einer Smart Factory »Shopfloor«, »Factory Infrastructure« und »Factory Control Room« erläutert.

#1 Shopfloor in der Smart Factory

Die Produktionsfläche bleibt auch bei der Smart Factory weiterhin der Dreh- und Angelpunkt der direkten Wertschöpfung. Die Shopfloor-Komponenten bleiben zwar größtenteils bestehen, sie werden allerdings durch stärkere Vernetzung sowie einen höheren Automatisierungsgrad gekennzeichnet sein. Die einzelnen Elemente werden in Vielzahl mittels Sensortechnik, Funktionen und Middleware zu Smart Objects aufgewertet und bilden entlang einer “Goldenen Schnur“ die Grundlage für ein digitales Abbild der Produktion in Echtzeit.

Um dieses digitale Abbild der Geschehnisse auf dem Shopfloor zu erzeugen, wird es, neben einem zentralen “Datentopf“, auch eine Vielzahl verteilter, miteinander verknüpfter Daten geben. Der zentrale Datentopf fächert sich in Data Lake und Data Warehouse auf. Sind die Informationen im ersteren noch in ihrer Rohform und ohne konkreten Verwendungszweck gespeichert, so sind die Informationen im Data Warehouse bereits soweit aufbereitet und validiert, dass Analysen und Auswertungen mittels Business Intelligence Lösungen durchgeführt werden können. Die dezentralen Daten können direkt am Ort des Geschehens verarbeitet werden. Dabei werden Latenzzeiten minimiert oder sogar, durch den Einsatz von Technologien wie 5G, auf ein Echtzeitniveau gebracht.

#2: Factory Control Room – das Gehirn einer intelligenten Fabrik

Es handelt sich dabei um die “Schaltzentrale” einer Smart Factory. Diese stellt sämtliche Informationen der Wertschöpfung zur Verfügung, um alle Prozessschritte planen, steuern und Entscheidungen ableiten zu können. Es handelt sich nicht um einen zentralen Raum, sondern vielmehr um die Summe aller Planungs- und Steuerungssysteme. Der Nutzen liegt darin, durch eine sinnvolle Datenaufbereitung, die Entscheidungsqualität auf dem Shopfloor und in der Supply Chain durch Assistenz- und KI-gestützte Systeme zu verbessern.

Basis zum Aufbau der Schaltzentrale sind Datenverfügbarkeit und Datenqualität. Alle Prozessbeteiligten müssen über ein ganzheitliches, einheitliches Datenverständnis verfügen, damit über verschiedene Ebenen Entscheidungen, basierend auf objektiven Daten, getroffen werden können. Digitale Zwillinge stehen dabei als Technologie und Drehscheibe zwischen den Welten der IT und OT (Operational Technology / Betriebstechnologie) bereit. Perspektivisch sollen diese Zwillinge dazu in der Lage sein, die Summe aller generierten und aggregierten Daten einer Fabrik im laufenden Betrieb bereitzustellen und damit ein vollständiges Echtzeit-Abbild der gesamten Abwicklungsprozesse einer Fabrik zu liefern. In Verbindung mit genauen Zukunftsprognosen können im Factory Control Room somit Produktionsprozesse durchgängig verfolgt und gesteuert werden.

#3: Neue Systemlandschaft für die Fabrik von morgen

Die Factory Infrastructure stellt die Gesamtheit aller Technologien, Herangehensweisen und Lösungsansätze dar, um die datenbasierte Automatisierung und Steuerung der Geschäfts- und Wertschöpfungsprozesse möglichst robust, flexibel und effizient umzusetzen. Diesen Zustand technisch und prozessual herzustellen, ist die zentrale Aufgabe. Hierunter fallen beispielsweise Rechenzentren, Serversysteme, Netzwerk-, Cloud- und OT-Infrastruktur sowie Lokalisierungs- und Identifizierungstechnologien – um nur eine kleine Auswahl zu nennen.

Die Brücke von klassischen Automatisierungspyramiden, hin zur Private bzw. Public Cloud wird über die sogenannte Edge geschlagen. Beim Edge Computing werden Daten dezentral in der Netzwerkperipherie in Echtzeit verarbeitet – an dem Ort, wo sie generiert wurden. Im Gegensatz zum Cloud Computing, bei dem es um zentrale Datenhaltung geht. Mittels dieser Technologie wird es zukünftig in der Fabrik möglich sein, klassische Errungenschaften der IT (insb. Cloudsysteme) für den Shopfloor zu erschließen.

Betrieben durch die zunehmende Nutzung von Informationstechnologien und die steigende Datendurchdringung in der Fabrik, gewinnt zusätzlich zur IT-Security die Absicherung der OT-Infrastruktur an Bedeutung. Neben den IT-Assets und den Datenbanken gilt es somit auch die Betriebstechnologie (OT), welche die Geräte steuert, abzusichern. Die Sicherstellung von Sicherheit, Verfügbarkeit und Integrität rücken hierbei in den Fokus.

Smart Factory – Hohe Relevanz trifft große Herausforderungen

Die Potenziale, die die Digitalisierung in den Zukunftsfabriken mit sich bringt, sind gewaltig und umfassend. Die Infrastruktur dafür muss heute sowohl bei OEM als auch im Mittelstand aufgebaut werden. Die Wettbewerbsfähigkeit unseres Industriestandorts und damit auch der Wohlstand unserer Gesellschaft hängt maßgeblich davon ab, inwieweit es uns gelingt, die Nutzenpotenziale datenbasierter Produktionssysteme zu realisieren.

Möchten Sie noch mehr über Möglichkeiten der Smart Factory erfahren? Dann kontaktieren Sie unsere Experten Dr. Niklas Hering oder Roman Egli.

Wir freuen uns über Ihre Anfrage.

Dr. Niklas Hering

Niklas.Hering@proplant-mvi.com

Mob. 0049 1520 2020 283

Roman Egli

Roman.Egli@proplant-mvi.com

Mob. 0049 1520 2020 178