Die Elektromobilität schreitet voran: Batteriefabriken werden gerade von diversen Herstellern gebaut. Auch die MVI PROPLANT ist beim Aufbau einer Gigafactory im Bundesland Hessen von Anfang an mit dabei. Head of Factory Services, Sven Klinkau, verantwortet das Projekt, das die MVI PROPLANT im Auftrag der MANZ AG für einen Hersteller von Fahrzeug-Batteriesystemen umsetzt.

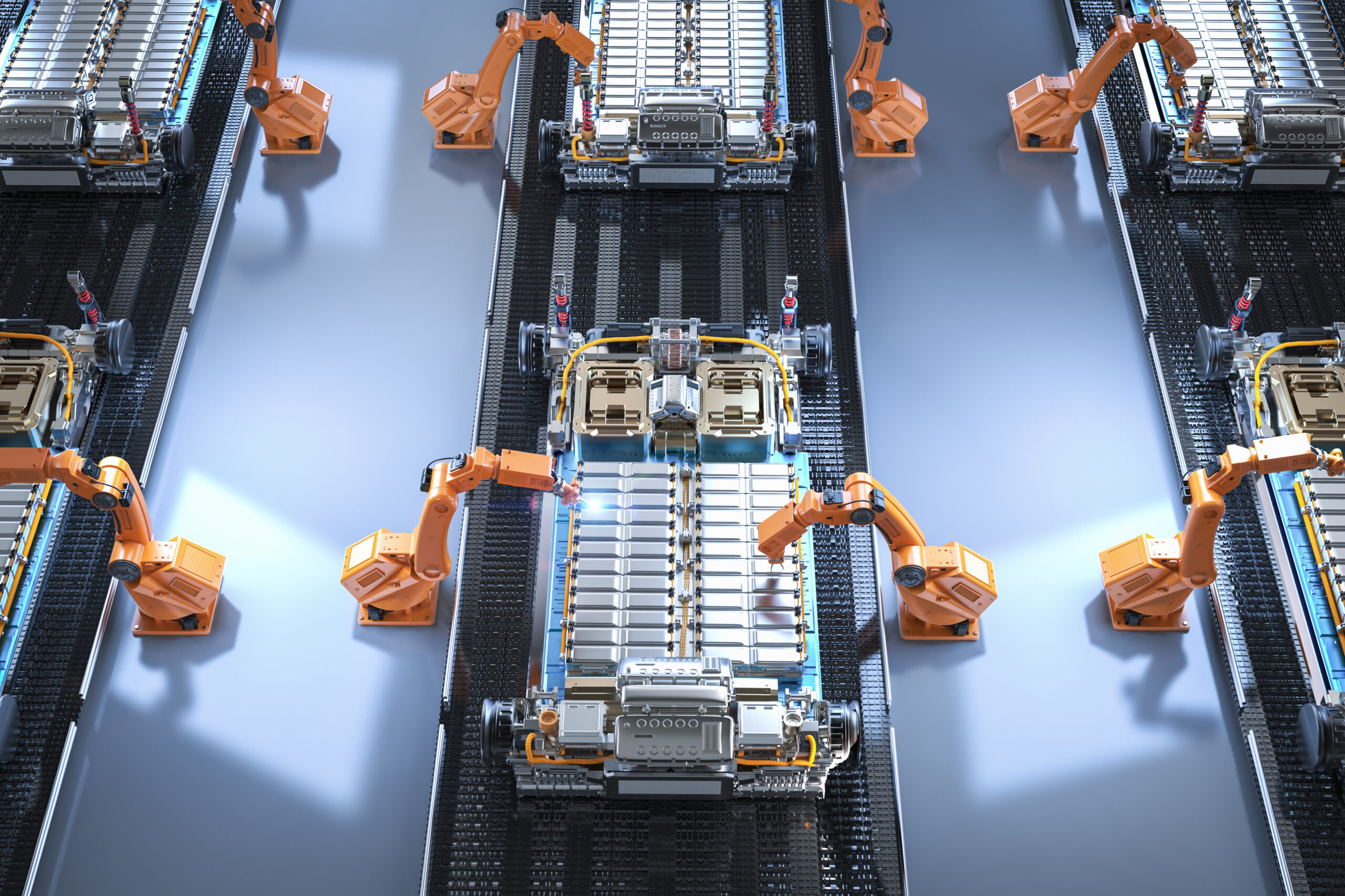

Die Mobilitätsindustrie geht gerade verstärkt den elektrischen Weg. Weltweit werden Fabriken für die Produktion von Batteriesystemen errichtet. Seit Februar 2021 setzt ein kombiniertes Projektteam der MVI PROPLANT unterschiedlicher Unternehmenseinheiten die Installation und Inbetriebnahme einer Produktionslinie für Lithium-Ionen Batteriemodule um. „Dabei haben wir eine Montagelinie in einer Gigafactory mechanisch und elektrisch aufgebaut“, erzählt Sven Klinkau. „Zu den Spitzenzeiten stellten wir ein Team von ca. 30 Personen, bestehend aus Bauleitern, Ingenieuren, Mechanikern und Elektrikern aus Stuttgart und Bratislava. Neben den Montageleistungen haben wir dann noch das Move-In der Anlagen in die Fabrik übernommen und 10 Roboter aufgebaut.“ Der erfahrene Fabrikplaner und Manager hat zwar schon viel Expertise mit der Planung und Umsetzung von BEV- Montagelinien, doch eine reine Batterieherstellungs-Produktion aufzubauen, sei mit anderen Herausforderungen verbunden.

Batterie- vs. Fahrzeugmontage: Auf was man bei der Planung achten muss

„Einige der eingesetzten Technologien in einer Gigafactory waren für uns neu, doch auch ganz spannend, welche verschiedenen Montageschritte notwendig sind.“ Beispielsweise muss viel stärker auf Kühlungsmöglichkeiten bei der Planung geachtet werden. Beim Isolieren muss das schwere Batteriemodul einen speziellen High Voltage Test bestehen. „Neu war für mich z.B. auch die sogenannte Plasma-Reinigung, die für eine höhere Festigkeit des Klebers benötigt wird, um die Batteriemodule beim Verkleben sicherer zu machen. Auch dass wirklich jede einzelne AA-Batterie eine Laser-Reinigung durchläuft, muss in einer solchen Montagelinie berücksichtigt werden.“ Allein in einem Batteriemodul sind hunderte dieser Einzelbatterien enthalten, die primär für den Einbau in Busse und Lkw‘s vorgesehen sind.

Damit eine solche Batterieherstellung funktionieren kann, „hat unser Team von Dezember 2021 bis Mai 2022 während der Anlaufphase im 3-Schicht-Betrieb gearbeitet“, sagt Sven Klinkau. Seit Sommer 2022 ging es ambitioniert weiter: Eine zweite Montagelinie mit weiteren Batterietypen wurde von den Kollegen angefertigt.

Ein internationales Projekt: Von Deutschland in die USA

Dann ging es nach Übersee. „Dort haben wir eine baugleiche Montageline für die Batterieherstellung wie in Deutschlandkonzipiert. Die Steuerung lief von unserem Stuttgarter MVI-Standort aus. Die Umsetzung haben vor Ort die Kollegen des US- Standorts übernommen.“

Sven Klinkau freut sich am Erfolg dieser Projekte aktiv mitwirken zu dürfen. Für die MVI PROPLANT ist es ein wichtiges Großprojekt im Umfeld Gigafactory. Der Lerneffekt sei enorm gewesen, so dass die MVI PROPLANT auch umfassende Kompetenzen im Aufbau von Batterieproduktionen vorweisen kann.

Haben Sie Fragen oder Anmerkungen rund um das Thema Aufbau von Montagelinien oder Gestaltung einer Gigafactory? Dann kontaktieren Sie gerne:

Sven-Klaus Klinkau / Head of Factory Services

Tel: +49 1520 2020 137

Mail: Sven-Klaus.Klinkau@proplant-mvi.com